La finalidad del Barniz es principalmente la protección del impreso frente al degaste que puede sufrir el producto (rozaduras, contacto con la grasa de las manos, etc.) Su aplicación permite dar un acabado de mayor calidad consiguiendo transmitir un efecto de brillo o mate.

Existen 3 tipos de Barniz los cuales son:

Existen 3 tipos de Barniz los cuales son:

Barniz brillante.

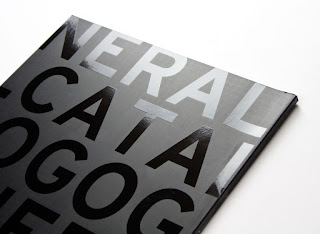

Barniz brillante.Permite resaltar el brillo del papel, consiguiéndose un efecto de resalte de las imágenes muy adecuado para aquellos productos gráficos cuya finalidad es atraer la atención o directamente la venta. Suele utilizarse en trípticos, flyers y cubiertas de catálogos. Aunque nada impide que se pueda aplicar sobre un papel estucado mate o semimate, lo lógico es utilizarlo sobre un papel estucado brillante, a fin de realzar las propiedades intrínsecas del papel.

Barniz Mate.

Consigue el efecto contrario, es decir, disminuye los reflejos producidos por el papel. Su uso es adecuado en aquellos productos en los que el texto predomina sobre la imagen, aunque puede utilizarse igualmente en catálogos comerciales. De hecho, en algunos países el tipo mate suele identificarse y aplicarse a folletos y catálogos que desean transmitir una imagen de calidad. Habitualmente se aplica sobre papeles estucados mate o semimate.

Consigue el efecto contrario, es decir, disminuye los reflejos producidos por el papel. Su uso es adecuado en aquellos productos en los que el texto predomina sobre la imagen, aunque puede utilizarse igualmente en catálogos comerciales. De hecho, en algunos países el tipo mate suele identificarse y aplicarse a folletos y catálogos que desean transmitir una imagen de calidad. Habitualmente se aplica sobre papeles estucados mate o semimate.

Barniz Semimate.

Con características intermedias entre los dos anteriores.

Con características intermedias entre los dos anteriores.

En el caso de los papeles offset o porosos en general, la aplicación de barniz no aporta ningún beneficio adicional, ya que la porosidad inherente al papel offset provoca que el barniz penetre dentro de las fibras del papel (secado por penetración) en lugar de permanecer en la superficie del mismo (secado por oxidación). Lo único que conseguimos es “empastar” el papel. En los casos en los que el diseño tenga fondos de color, especialmente si se trata de colores oscuros, es decir, que implican una gran carga de tinta, su aplicación previene el efecto de “refrote”, es decir, el hecho de que la tinta de la cara de una hoja traspase al dorso de la siguiente, manchándola. Este efecto es especialmente visible en el caso de interiores de catálogos en los que quedan enfrentadas una página con muy poca tinta al lado de otra con mucha carga.

Franco Flores, estudiante de Impresión Offset Ingraf.